© LEWILDER_LMA+AEDIFICA

L’industrie se penche sur l’art de construire plus vite et plus efficacement, c’est-à-dire différemment. La pénurie de main-d’oeuvre observée sur les chantiers exhorte les entreprises à repenser l’exécution, ainsi que tout l’écosystème de la construction. Observation d’industrie.

Ivanka Iordanova est professeure au département de génie de la construction à l’École de technologie supérieure à Montréal. Architecte de formation, sa thèse de doctorat de l’Université de Montréal portait sur l’innovation dans la conception architecturale à l’aide du numérique. Postdoctorante à l’ÉTS au sein du Groupe d’intégration et développement durable (GRIDD), elle s’est penchée sur la conception intégrée et la construction durable. Pendant de nombreuses années, elle a aussi contribué à l’avancée des pratiques innovantes de l’industrie de la construction en fondant et dirigeant notamment l’équipe destinée à la croissance de l’innovation dans une importante firme de construction québécoise et canadienne.

Revenue à l’ÉTS depuis un an, elle participe à la gestion de la Chaire de recherche industrielle sur l’intégration de la chaîne d’approvisionnement en construction et collabore avec plusieurs universités à la recherche et au développement de méthodes et d’outils technologiques dans le dessein de révolutionner des procédés de construction. Ces travaux font rayonner l’esprit du changement.

L’innovation est souvent dépendante des besoins. « On va innover plus vite quand le besoin est pressant. Aussi, on va automatiser davantage quand on doit produire plus rapidement avec qualité, avec moins de personnel. On le constate dans plusieurs industries. La robotisation dans le secteur de la fabrication d’automobiles est un bon exemple. La dynamique entre l’offre et la demande définit en grande partie cette volonté de changement », mentionne Mme Iordanova.

Ivanka Iordanova, professeure à l’ÉTS.

© ÉTS

Agilités d’entreprises

« On ne sait pas quand cette transformation fortement engagée dans l’industrie de la construction sur d’autres continents — des méthodes qui ont fait leurs preuves — atteindra le coeur de nos procédés ici au pays. Mais le vent de changement s’amène et il faut s’y préparer pour ne pas demeurer en reste, prévient Ivanka Iordanova. Sinon, on verra de plus en plus de conteneurs de kits produits ailleurs, arriver sur nos chantiers pour y être seulement installés.

Il faut acquérir beaucoup de savoir-faire, maîtriser des technologies innovantes et faire preuve d’ouverture pour affronter cette réalité. La concurrence de marché imposera de savoir construire plus vite et plus efficacement. C’est un courant qui introduit une méthode de travail plus rigoureuse. Elle préconise un mode d’assemblage faisant appel à davantage de planification en prévision d’un chantier. De plus, des connaissances concernant la fabrication sont souvent nécessaires au début du projet, ce qui implique le travail collaboratif entre concepteurs et manufacturiers, poursuit-elle.

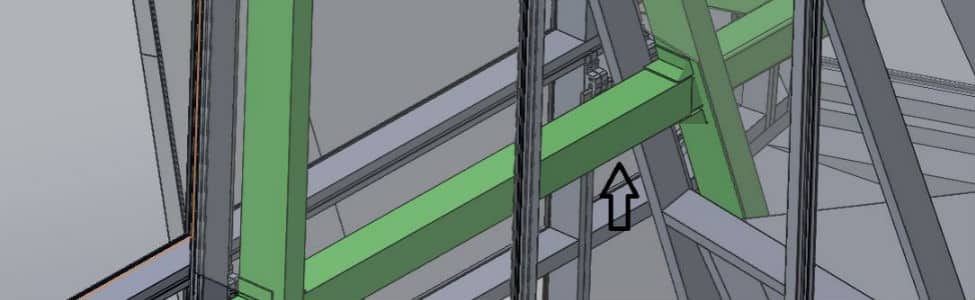

C’est un fondement qui bouscule la logistique d’opération existante. Il s’agit avant tout de commencer à voir la construction comme un système de production et non comme un service. Le défi sera de le faire sans sacrifier la créativité et l’harmonie de notre environnement bâti, ce qui implique la collaboration entre tous les acteurs du projet. De plus, les nouvelles pratiques basées entre autres sur la modularisation et la production hors site passent obligatoirement par la modélisation et la simulation des systèmes de construction et leur performance, jusque dans les moindres détails. Ce sont ces préceptes qui ont guidé la construction en seulement 19 jours d’un gratte-ciel de 57 étages à Changsha en Chine en 2017. »

© Consortium Lapointe Magne + Aedifica

Évolution logistique

L’adoption de pratiques évoluées de construction hors site témoigne de ce courant. Ces procédés empruntés à l’industrie manufacturière conduisent à la production d’éléments modulaires fabriqués en usine pour livraison et assemblage sur des chantiers extérieurs. Cette façon de faire remet d’emblée en question la construction traditionnelle. Les experts de l’industrie se prononcent depuis plusieurs années sur cette évolution. « Depuis 2018, la réflexion s’accélère et invite l’industrie à être favorable au changement. D’ailleurs, même s’ils sont toujours une minorité, au Québec, plusieurs entreprises ont déjà adopté cette façon d’aborder la construction. Elles offrent d’excellents produits de différents types — éléments, panneaux ou modules — de bois, acier ou béton — mais qui se heurtent souvent à une incompréhension et à un contexte défavorable à leurs activités, indique Mme Iordanova.

Aujourd’hui, on ne s’interroge plus sur la pertinence et le moment où l’on devra effectuer la transition, on se questionne plutôt sur comment y parvenir, sur qui sera habilité à mener concrètement ce changement. Des entreprises devront se frayer une nouvelle voie dans ce processus. Elles devront en effet se redéfinir ou se réinventer pour s’y tailler une place. Car cette nouvelle façon de construire privilégiera une approche de planification et d’intégration soutenues des procédés de fabrication et d’assemblage, tant pour les travaux exécutés en usine que sur le terrain. Cette imbrication de savoir-faire prescrira également l’observance d’une saine communication entre tous les partenaires d’un chantier, avant et pendant sa réalisation, souligne la professeure.

Il a été démontré que l’on construit plus vite de cette façon. C’est plus rapide parce que deux processus d’édification se déploient en parallèle. Alors que des éléments sont érigés en usine, d’autres travaux se déroulent au même moment sur le site de construction. Aussi, cette logistique permet d’assembler les pièces à destination plus proprement et dans une visée de développement durable, en générant moins de poussière, de faibles bruits et peu de rebuts sur les sites. Ce mode de construction exige également la présence de moins de travailleurs sur les chantiers, un avantage économique indéniable, mais également des conditions de travail plus sécuritaires, portant moins de risques, et à l’abri des rudes conditions climatiques. »

Convaincre l’industrie

Les grandes villes encouragent déjà ces mesures, particulièrement lorsque des constructions s’élèvent au sein de quartiers centraux, dans des endroits densément habités où l’espace est restreint.

« Or, observe Ivanka Iordanova, il demeure parfois difficile de convaincre des donneurs d’ouvrage dans l’industrie d’opter pour la préfabrication ou la construction hors site. Plusieurs grands clients invoquent qu’ils ne connaissent pas cette solution ou qu’ils n’ont jamais expérimenté ce mode de construction. Ils craignent à cet égard la réorganisation du travail et, par le fait même, le dérèglement des routines de construction maîtrisées et bien ancrées dans le quotidien du personnel de chantier.

Un autre facteur, purement financier cette fois, expliquerait aussi ce détachement. La construction hors site peut faire bondir dans certains cas les coûts d’un projet, notamment si ce dernier est un premier ou un unique projet réalisé avec cette méthode. On doit enfin ajouter que la construction hors site exige davantage de concertation des nombreuses équipes impliquées. De l’étude de conception à l’installation sur le chantier, tous les intervenants

doivent en effet conclure à la précision d’arrimage des procédés.

En outre, dans un mode de construction hors site, il convient de noter que davantage d’honoraires doivent généralement être versés par les donneurs d’ouvrage en début de projet, explique la professeure Ivanka Iordanova. Ce qui va à l’encontre de la réalité actuelle de la construction traditionnelle. Car il y aura davantage de travail de réflexion à consacrer à cette première étape lorsque l’on songe à bâtir de façon modulaire ou préfabriquée. » Les architectes, ingénieurs et manufacturiers de composants doivent en effet ériger un plus grand sommet de communication.

Équation d’avenir

Cette raison expliquerait en partie pourquoi l’industrie demeure largement défavorable à étendre pour l’instant la construction hors site. Cependant, l’idée fait son chemin dans un contexte de pénurie de main-d’oeuvre qualifiée sur les chantiers. Aujourd’hui, dans l’urgence de la crise de la COVID-19, on voit au Québec, des projets d’unités hospitalières se faire en toute vitesse grâce à la construction modulaire et l’effort conjoint de tous les partenaires.

Les manufacturiers d’éléments modulaires ainsi que les entreprises de haute technologie s’empressent de convertir l’industrie. En effet, la répétitivité des projets à réaliser en usinecommence déjà à faire baisser les coûts de fabrication des éléments modulaires à livrer. Ces sites sont équipés d’outils de modélisation d’avant-garde, avec Building Information Modeling (BIM), d’un esprit de coordination avancé et d’une expertise de fabrication de qualité démontrée.

Pour faire face aux joueurs venant d’autres domaines comme IKEA, Google ou Katerra, les entreprises d’ici devraient faire un effort collectif d’intégrer les chaînes d’approvisionnement, entre autres, en utilisant des plateformes numériques de partage des bases de données autour des modèles et des simulations.

Le cadre légal devrait les appuyer au travers de contrats collaboratifs qui offrent un terrain ouvert à la créativité et l’innovation. Ainsi, ils feront partie de la solution, du rêve de bâtir plus vite, plus efficacement et de manière durable.

Résilience et performance, des solutions qui rallient

Bétons Préfabriqués du Lac (BPDL) a contribué à plusieurs projets d’envergure, dont la Tour des Canadiens à Montréal. « Le béton préfabriqué offre des avantages variés en termes de rapidité dont la pose des fenêtres en usine. Aussi, le préfabriqué intégral (Total precast) propose un système de construction à vélocité inégalable grâce à la préfabrication de sa propre structure », dit Robert Bouchard, président-directeur général de l’entreprise.

© BPDL

RCM Modulaire collabore à la construction d’ensembles de condominiums étagés, complexes hôteliers et centres d’hébergement. Son propriétaire, Gilbert Trudeau, indique que ses équipes ont récemment construit, livré et assemblé des bâtiments de qualité pour des centres hospitaliers. « La construction modulaire nous a permis de répondre aux besoins urgents de ces clients. »

Stéphane Sigouin est directeur Ventes et opérations du groupe Matério. L’entité recoupe la division des bois d’ingénierie Hybrid Joist. Cette dernière a lancé il y a cinq ans une poutrelle ajourée de longueur variable pour la fabrication des planchers. « Elle est fabriquée en usine et livrée sur les chantiers. Elle s’ajuste à tous les défis. Réduisant les délais de travail, elle constitue une pièce maîtresse de projets de préfabrication structurelle », indique M. Sigouin.

OSBLOCK, du propriétaire fondateur Marco Tremblay, conçoit et fabrique des blocs structuraux de bois isolés. Ce produit breveté rend la construction des bâtiments plus facile, rapide, efficace et écologique, dit son inventeur. « C’est un système modulaire et structural permettant une mise en place simple et trois fois plus rapide des murs. Il réduit les étapes de construction sur le chantier, en plus de surpasser les normes actuelles de rendement énergétique et de solidité. »

© Page d’accueil : RCM Modulaire